Cоединения в металлических конструкциях

Соединения в конструкциях служат для передачи усилий от одного элемента к другому. Например, в несущих стальных конструкциях применяются сварные, болтовые и заклепочные соединения. В ранние периоды применения стальных конструкций в строительстве основными крепежными изделиями были заклепки. Давно было известно, что заклепки, которые устанавливали горячими, обычно создавали на соединение сжимающие осевые усилия. Однако, это осевое усилие нельзя было контролировать и его величина могла значительно меняться от заклепки к заклепке. Поэтому это осевое усилие нельзя было оценивать и регламентировать при проектировании.

В 1930-е годы впервые было предложено применять в несущих стальных конструкциях вместо заклепок высокопрочные стальные болты. Было установлено, что такие болты можно затягивать достаточно сильно, чтобы предотвратить проскальзывание в конструкционных соединениях — то, что обеспечивали «горячие» стальные заклепки. В 1970-е годы применение предварительно нагруженных высокопрочных болтов в стальных соединениях без проскальзывания вместо заклепок стало широко применяться во всем мире [1].

В алюминиевых конструкциях при проектировании соединений приходится принимать во внимание ограниченную прочность и пластичность конструкционных алюминиевых сплавов. Для болтовых соединений с участием сил трения на передачу усилий через соединение могут негативно влиять релаксационные процессы, которые происходят в алюминии. К тому же, в алюминиевых конструкциях обычно применяются болты из нержавеющих сталей, а не высокопрочные болты из углеродистых и легированных сталей, чтобы избежать риска коррозии [2].

Соединения тонкостенных конструкций — стальных и алюминиевых — имеют свои особенности по сравнению с толстостенными [3].

Болтовые соединения в стальных несущих конструкциях

Соединения в конструкциях служат для передачи усилий от одного элемента к другому. Например, в стальных конструкциях в соединениях могут применяться сварные, болтовые и заклепочные соединения, однако чаще всего применяются именно болтовые соединения. Главными преимуществами болтовых соединений являются:

- простота и легкости выполнения соединения;

- удобство применения в условиях строительства;

- возможность производить подгонку и выравнивание элементов конструкции.

Оценить эффективность болтового соединения довольно сложно. Распределение напряжений в соединении и усилия в болте зависят как от жесткости самого болта, так и жесткости смежных стальных элементов. Поэтому считается, что для болтового соединения точного теоретического анализа выполнить невозможно. Проектирование болтовых соединений является полуэмпирическим, а именно, основано на положительном практическом опыте, но всегда с подтвержденой статистической оценкой результатов испытаний [2].

Основные характеристики болтов

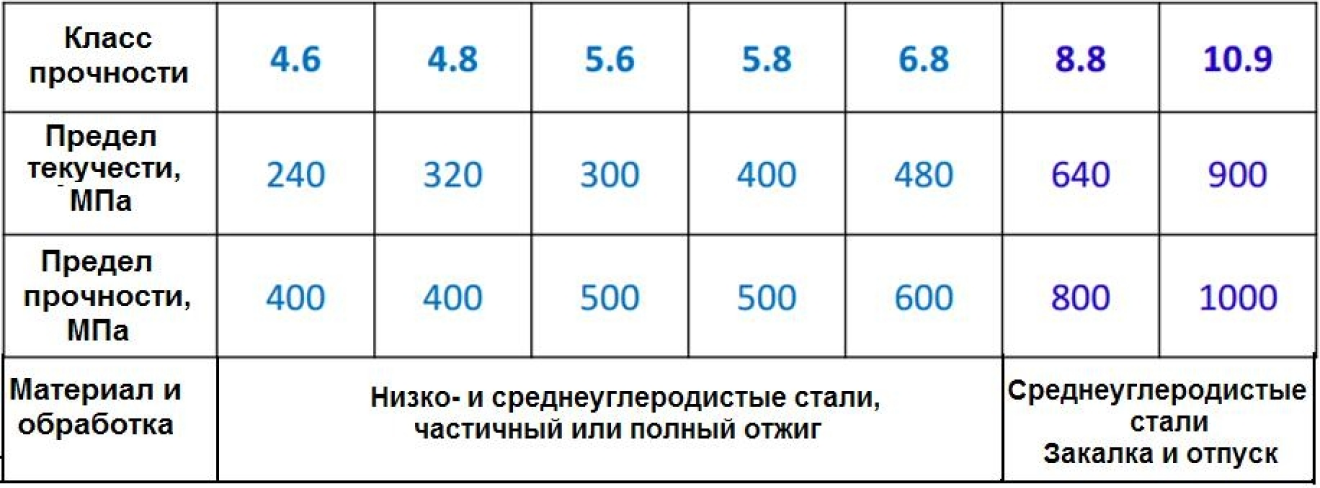

Классы прочности болтов, которые применяются в стальных соединениях строительных конструкций, показаны в таблице. Все эти болты обычно применяются в соединениях, которые подвержены статическим усилиям и моментам. В соединениях, которые подвержены усталостным нагружениям, для обеспечения необходимого фрикционного сцепления, применяются высокопрочные болты классов прочности 8.8 и 10.9.

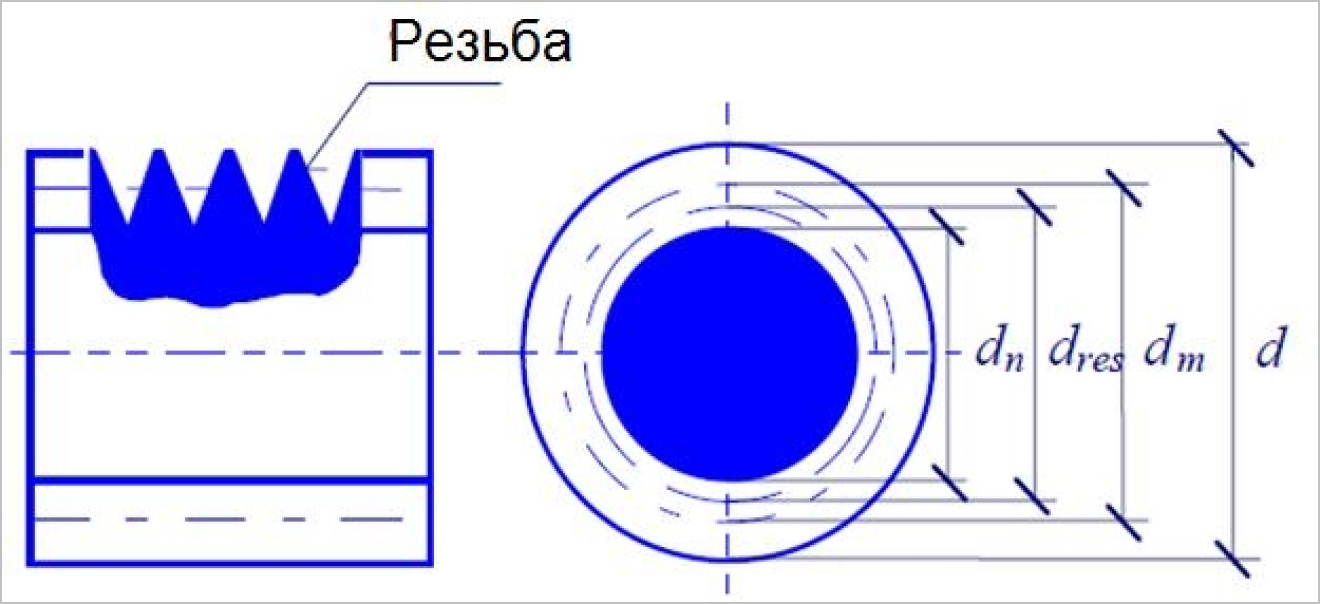

Самым слабым сечением любого болта является его резьбовая часть. Прочность болта обычно вычисляется с применением понятия так называемой «площади растягивающих напряжений» (tensile stress area), которую также называют «площадь сопротивления» (resistant area). Эта площадь определяется по диаметру dres, который является средним от минимального диаметра резьбы по ее дну dn и максимального диаметра по гребню dm, как показано на рисунке.

Размеры любого болта задаются его номинальным диаметром, длиной под головкой и длиной резьбы.

Три основных типа болтовых соединений

Предельная прочность болтовых соединений оценивается на основании принятия определенных упрощений по перераспределению в них внутренних усилий. Поэтому считается, что при передаче нагрузки через соединение болт может вести себя как:

1) Болт воспринимает всю нагрузку на себя. Это означает, что движение соединяемых пластин ограничено главным образом стержнем болта;

2) Соединение с фрикционным сцеплением, которое обеспечивается силой трения, которая создалась осевым натяжением высокопрочных болтов. Это натяжение возникает при затяжке болтов и составляет не менее 70% от предела текучести материала болта.

3) Болты под растягивающей нагрузкой.

Соединение с нагрузкой на болт

Болт, который нагружается в основном статическими нагрузками, должен просто затягиваться гаечным ключом (spanner-tight). Затяжка такого болта достигается обычным человеком с применением обычного гаечного ключа. Такая затяжка является достаточной для получения небольшого усилия трения между соединенными частями и достаточной для передачи малой нагрузки без проскальзывания в соединении. При увеличении нагрузки на соединение, это трение преодолевается и происходит необратимое проскальзывание, которое происходит из-за наличия зазора между болтом и пластиной. Если нагрузку и далее увеличивать, то сначала будет упругое смещение, пока не начнется пластическое деформирование или по стержню болта, или по пластине. Кроме того, пластическая деформация может начаться одновременно и в болте, и в пластине.

Соединения с сопротивлением проскальзыванию

В случае повторяющихся нагрузок высокопрочные болты в соединении должны затягиваться не менее чем на 70 % своей прочности при растяжении. Когда применяют этот метод соединения, нагрузка передается через соединение в основном за счет трения между скрепленными частями, а не за счет сдвига болтов. Прочность таких соединений зависит от коэффициента трения между смежными поверхностями и усилием прижатия, которое обеспечивают высокопрочные болты. Если при затяжке высокопрочного болта класса прочности 8.8 происходит проскальзывание головки болта или шайбы, то под проскальзывающий элемент (болт или гайку) подкладывают одну высокопрочную шайбу. В аналогичном случае для болта класса прочности 10.9 высокопрочные шайбы подкладывают и под головку болта, и под шайбу.

Растягивающее усилие натяжения в высокопрочном болте при его установке контролируют одним из следующих методов:

- Метод контроля крутящего момента. Применяется специальный прибор.

- Метод «поворота гайки». Поворот гайки на некоторый угол после достижения обычной затяжки вручную. Зависит от толщины пакета соединения и шайб.

- Метод индикации натяжения, например, специальной шайбой.

- Комбинация методов 1) и 2).

Крепеж в несущих алюминиевых конструкциях

Типы соединений в алюминиевых конструкциях

В несущих алюминиевых конструкциях наиболее часто применяются такие механические крепежные изделия как болты, алюминиевые или стальные. В некоторых случаях могут применяться сплошные заклепки, однако в настоящее время они считаются устаревшими и неэкономичными. Вместе с тем, в тонкостенных конструкциях, стальных и алюминиевых, широко применяют специальные заклепки различных конструкций, например, так называемые вытяжные заклепки.

По сравнению со сварными соединениями механический крепеж имеет то преимущество, что при его применении для алюминиевых конструкций не происходит никакой потери прочности из-за нагрева. Более того, механический крепеж легко применятся непосредственно на строительной площадке, а сварка — это заводская операция. Поэтому для несущих алюминиевых конструкций болтовые соединения являются основными.

Европейские правила выполнения соединений в несущих алюминиевых конструкциях изложены в Еврокоде 9 (Eurocode 9: Design of aluminium structures — Part 1-1: General structural rules).

Алюминиевые болты

Алюминиевые болты имеют одно преимущество по сравнению со стальными болтами. Они не меняют степень затяжки болтового соединения при изменениях температуры из-за температурного расширения, как это может быть со стальными болтами. Материал алюминиевых болтов должен соответствовать материалу соединяемых компонентов.

Следующие важные моменты надо иметь в виду при работе с алюминиевыми болтами на алюминиевых конструкциях:

- Чрезмерно высокое давление на поверхность алюминия при затяжке болтового соединения можно избежать путем установки под головку и гайку шайб из алюминиевого сплава повышенной прочности.

- Когда болты ослабевают и снова затягиваются, то резьба в алюминиевом компоненте или самом алюминиевом болте быстро изнашивается. В таких случаях рекомендуется применять вставки.

- В соединениях, которые подвергаются воздействию влаги, болты должны быть загерметизированы.

Стальные болты в алюминиевых конструкциях

Стальные болты в алюминиевых конструкциях, которые подвержены воздействию наружных климатических условий и других коррозионных сред должны быть защищены от коррозии. Например, стальные болты могут иметь цинковое покрытие, электролитическое или горячего окунания. Однако, любое цинковое покрытие имеет весьма короткий срок службы. Поэтому становится все более обычным применять в алюминиевых конструкциях болты из нержавеющих сталей. Чтобы избежать чрезмерного поверхностного давления стальные болты обычно устанавливают со стальными же шайбами, как под головкой болта, так и под шайбой.

Алюминиевые сплошные заклепки

Когда в несущих алюминиевых конструкциях применяют сплошные алюминиевые заклепки, то их устанавливают в холодном состоянии. В отличие от сплошных заклепок горячей установки, сплошные заклепки холодной установки не сокращаются в размерах и поэтому не прижимают соединяемые листы или профили друг к другу. Это означает, что заклепки холодной установки нагружаются в соединении точно также как и болты без контролируемого натяжения.

Когда в несущих алюминиевых конструкциях применяют сплошные алюминиевые заклепки, то их устанавливают в холодном состоянии. В отличие от сплошных заклепок горячей установки, сплошные заклепки холодной установки не сокращаются в размерах и поэтому не прижимают соединяемые листы или профили друг к другу. Это означает, что заклепки холодной установки нагружаются в соединении точно также как и болты без контролируемого натяжения.

Формы головок сплошных заклепок:

а — стандартная,

б — потайная,

в — круглая,

г — плоская.

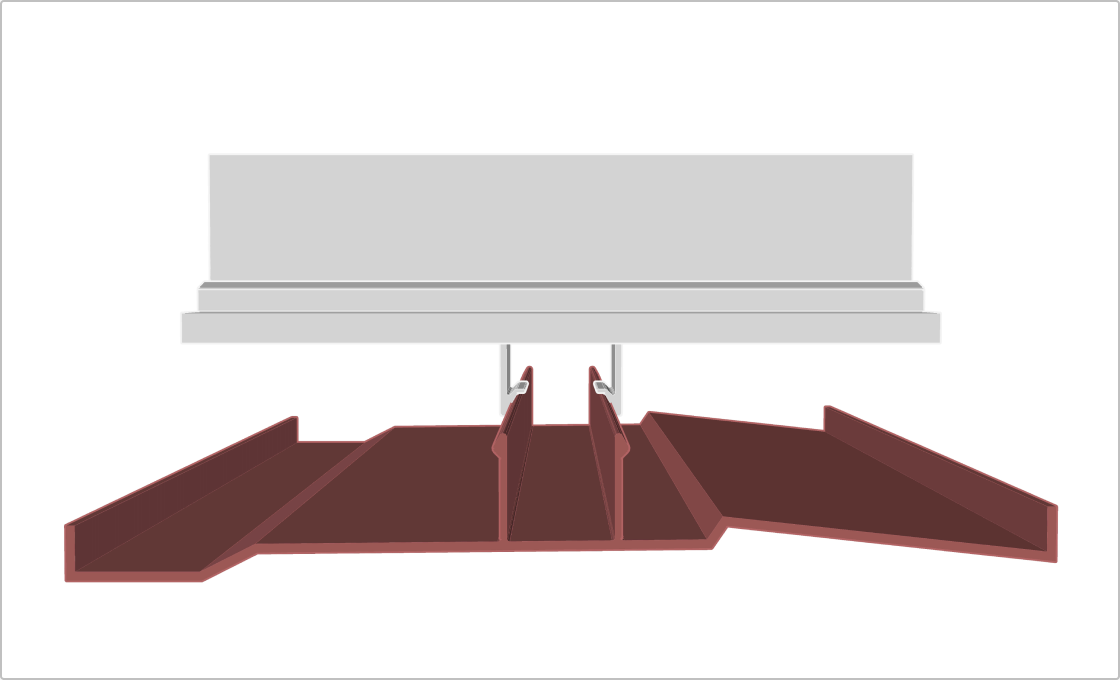

Механический крепеж для тонкостенных конструкций

Особенности тонкостенных соединений

Для тонкостенных конструкций разработаны специальные виды механического крепежа. По сравнению с толстостенными соединениями (для стали — толщиной более 3 мм) поведение соединений в тонкостенных элементах характеризуется низкой плоскостной жесткостью.

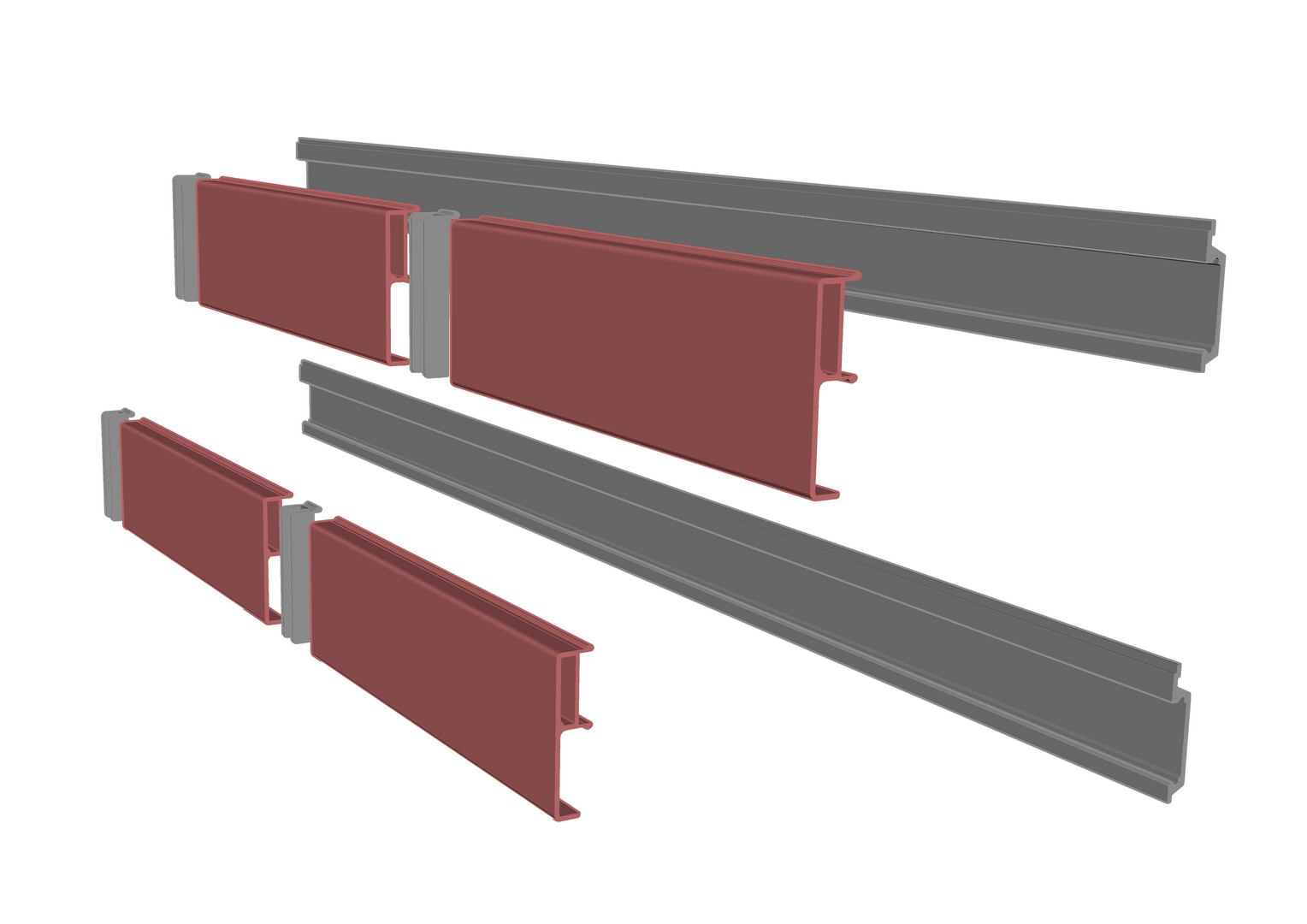

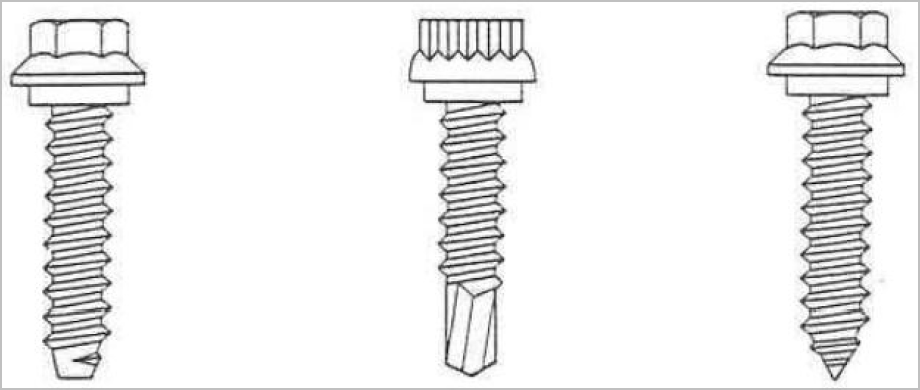

Для тонкостенных конструкций применяют специальные механические крепежные изделия, такие как винты, самонарезающие и самосверлящие и «слепые» (вытяжные) заклепки. Самонарезающие винты применяют в основном для креплений типа «тонкое к тонкому» и «тонкое к толстому».

Самонарезающие и самосверлящие винты

Резьбонакатывающие или резьбонарезающие винты устанавливают в заранее просверленное или пробитое отверстие, а также в специальные пазы алюминиевых прессованных профилей. Эти винты бывают также вдобавок еще и самосверлящими, когда имеют на своем конце сверло или специальное острие.

Резьбонакатывающие или резьбонарезающие винты устанавливают в заранее просверленное или пробитое отверстие, а также в специальные пазы алюминиевых прессованных профилей. Эти винты бывают также вдобавок еще и самосверлящими, когда имеют на своем конце сверло или специальное острие.

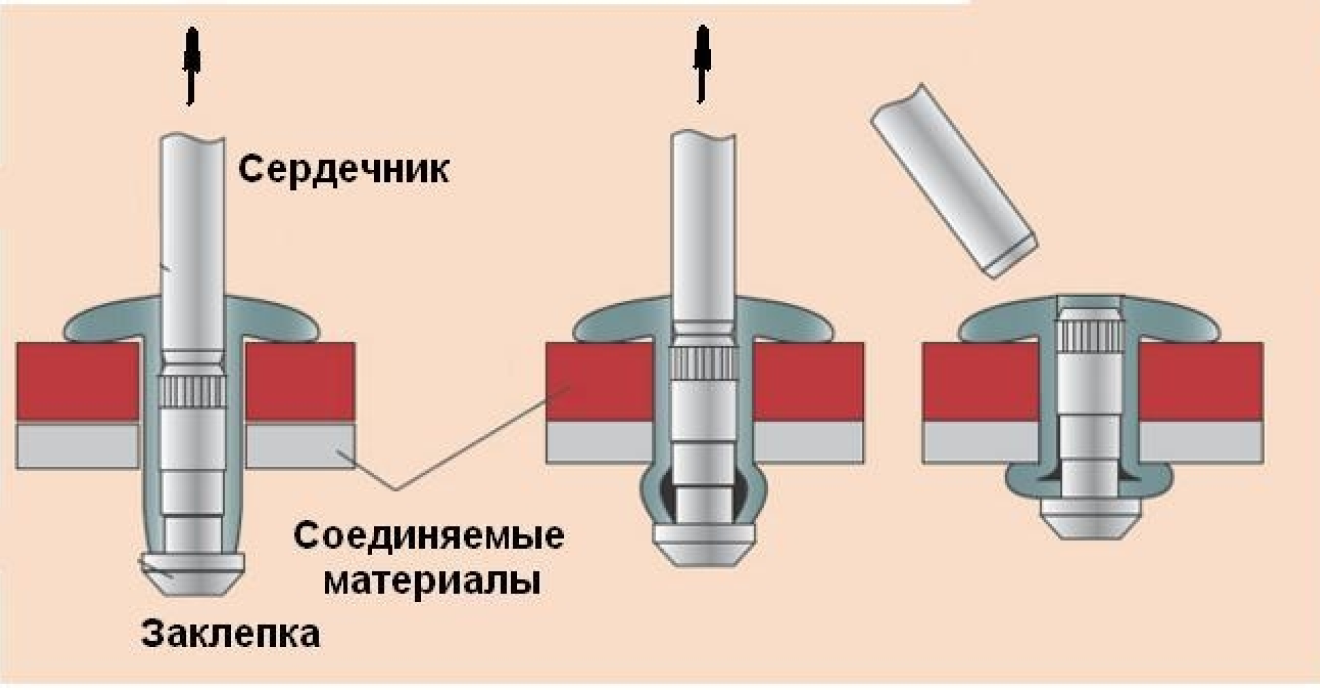

Слепые (вытяжные) заклепки

Когда компоненты нужно соединить друг с другом, а доступ к задней стороне соединения отсутствует, то часто выходом из положения является применение так называемых «слепых» заклепок. В отечественной технической практике чаще всего применяют один из видов «слепых» заклепок, который назвали вытяжными заклепками. Для установки этих заклепок применяют соответствующий инструмент — «заклепочник», который вытягивает на себя сердечник заклепки, который своей утолщенной головкой формирует заднюю часть заклепки.

В процессе установки заклепки заклепочник сначала с усилием прижимают соединяемые части друг к другу, а потом формирует заднюю головку заклепки. При дальнейшем увеличении нагрузки хвост сердечника отрывается по заданной специальным надрезом точке. Обычно головка сердечника остается внутри тела заклепки и обеспечивает ему определенную герметизацию.

Слепые заклепки, которые подходят для алюминиевых конструкций изготавливают из аустенитной нержавеющей стали или алюминиево-магниевых сплавов. Обычно тело заклепки и сердечник изготавливают из различных алюминиевых сплавов, так как они должны выполнять различные функции. Тело заклепки должно быть достаточно мягким, чтобы сформировать головку, тогда как сердечник должен быть достаточно прочным, чтобы иметь возможность пластически деформировать тело заклепки.

Сдвиговое напряжение слепой заклепки зависит от свойств материала в плоскости сдвига. Рассчитать это напряжение не представляется возможным. Дело в том, что прочностные свойства материала тела заклепки и сердечника, а также их размеры после пластического деформирования при установке отличаются от свойств материала в состоянии поставки. Поэтому, чаще всего прочность заклепок определяют экспериментально для каждого отдельного проектного решения.

Обжимные болты

Примером обжимного болта может служить крепежное изделие под маркой Hackbolt. Этот болт похож на слепую заклепку, однако он заводится с задней стороны соединения, а сама операция установки происходит с рабочей стороны.

Особое преимущество этого метода заключается в том, что в отличие от тела «слепой» заклепки тело самого болта не деформируется. Эти болты изготавливают из стали или из алюминия (AlMg5, 5056A). Это соединение может выдерживать высокие сдвиговые и растягивающие напряжения. Болт имеет гладкий цилиндрический стержень, чтобы лучше сопротивляться сдвиговым напряжениям.

Материалы крепежных изделий

Для изготовления крепежных изделий применяют материалы, которые обладают достаточными упругими свойствами, чтобы иметь способность удлиняться (растягиваться) под нагрузкой и затем возвращаться к своей первоначальной форме после снятия нагрузки.

Основными материалами для изготовления крепежных изделий являются различные виды сталей:

- низкоуглеродистые стали («мягкие» стали);

- высокопрочные стали;

- нержавеющие (коррозионностойкие) стали.

Болты и винты с низкой и средней прочностью

Изготавливаются из низкоуглеродистых сталей.

Повышение прочности за счет: наклепа при холодной штамповке.

Высокопрочные болты

Изготавливаются из среднеуглеродистых сталей.

Конечная прочность достигается за счет:

- наклепа при холодной штамповке;

- термического упрочнения.

Крепежные изделия из нержавеющих сталей

Аустенитные нержавеющие стали получают различные уровни прочности за счет: холодной пластической обработки.

Мартенситные нержавеющие стали получают различные уровни прочности за счет:

- холодной пластической обработки

- термического упрочнения.

Самонарезающие/самосверлящие винты

Изготавливаются из среднеуглеродистых сталей.

Получают прочностные свойства за счет:

- холодной пластической обработки;

- термического упрочнения.

Классы прочности крепежных изделий

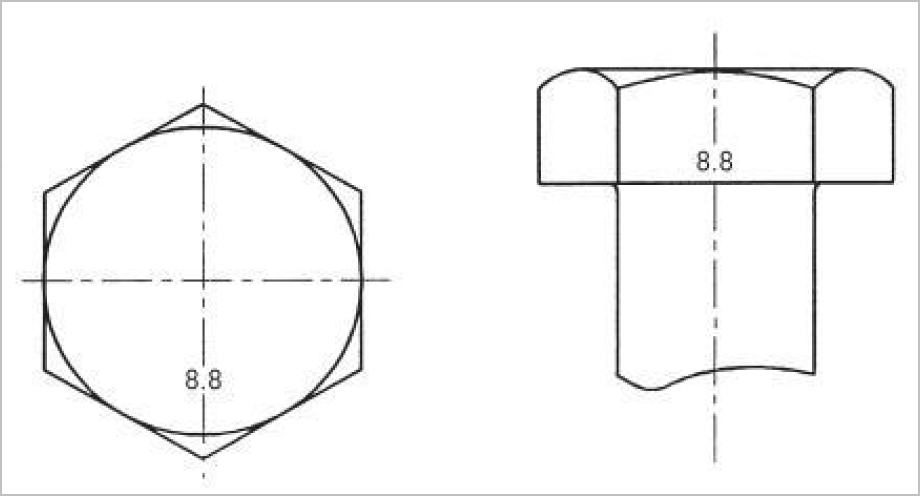

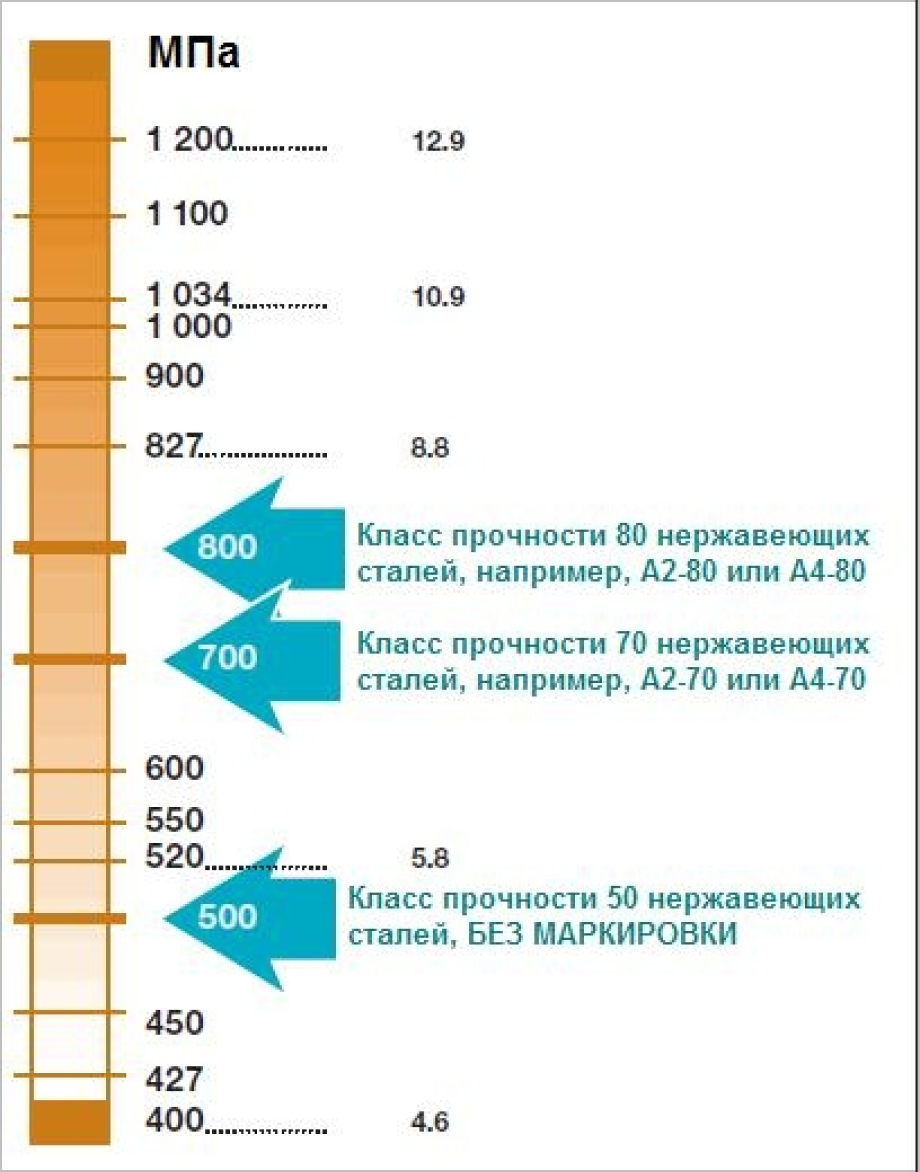

Классы прочности болтов из углеродистых и легированных сталей:

4.6, 4.8, 5.6, 5.8, 6.8, 8.8, 10.9, 12.9

Класс прочности зависит от марки стали и способа изготовления болтов и обозначен двумя числами. Первое число, умноженное на 100, означает величину минимального временного сопротивления в МПа, второе — умноженное на 10, — отношение предела текучести к временному сопротивлению в процентах.

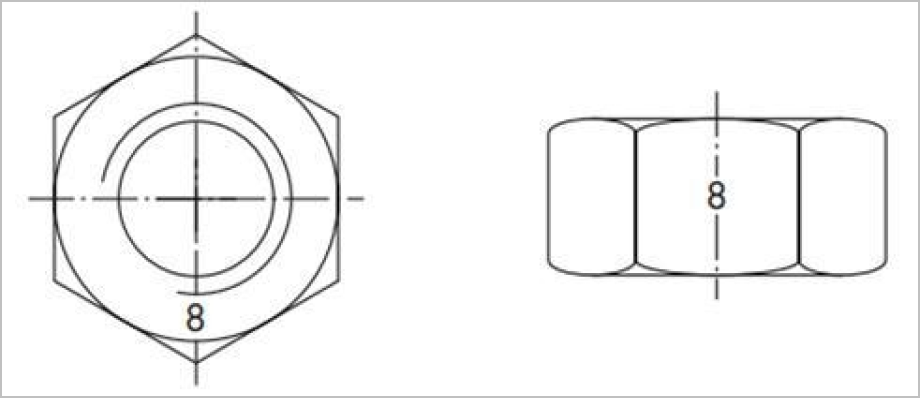

Классы прочности гаек из углеродистых и легированных сталей:

4, 5, 6, 8, 10, 12

Здесь число, умноженное на 100, указывает на минимальное временное сопротивление разрыву в МПа.

Болты и гайки из аустенитных нержавеющих сталей:

Болты и гайки из аустенитных нержавеющих сталей имеют одинаковые классы прочности:

50, 70, 80

Число, умноженное на 10, указывает на минимальное временное сопротивление разрыву в МПа.

Классы твердости шайб:

100 HV, 140 HV, 200 HV, 300 HV

Сравнение классов прочности болтов из углеродистых и нержавеющих сталей

Сочетание классов прочности болтов и гаек:

заключение

Выше представлен краткий обзор по применению крепежных изделий в современных строительных конструкциях. Многие важные аспекты и нюансы опущены для достижения краткости изложения. Они требуют отдельного рассмотрения.