Различные европейские стандарты включают более 150 деформируемых алюминиевых сплавов. Однако в строительстве зданий согласно Еврокода 9 применяются только 17 из них [1]. Важным условием для выбора этих сплавов является уровень их коррозионной стойкости в различных условиях эксплуатации зданий при минимуме их технического обслуживания. Представленный ниже обзор основных видов коррозии алюминия дает понимание того, почему одни алюминиевые сплавы могут применяться в строительстве, а другие — нет.

Естественное оксидное покрытие

В большинстве внутренних и наружных сред алюминий обладает довольно высокой стойкостью к коррозии и не требует дополнительных защитных покрытий. Такую естественную коррозионную стойкость алюминию обеспечивает тонкий, но очень эффективный оксидный слой, который самопроизвольно образуется на его поверхности. Этот слой является непроницаемым и, в отличие от оксидных пленок на многих других металлах, очень прочно держится на основном металле. Если этот оксидный слой механически повреждается, то он сразу же самопроизвольно восстанавливается.

Это естественное оксидное покрытие является одной из главных причин выдающихся коррозионных свойств алюминия. Это покрытие является стабильным в интервале рН от 4 до 9. В сильнокислотной или в любой щелочной среде алюминий довольно быстро подвергается коррозии.

Основные виды коррозии алюминиевых сплавов

Для строительных алюминиевых сплавов характерны следующие, наиболее частые виды коррозии [1-3]:

- общая (однородная) коррозия (general, uniform corrosion);

- точечная коррозия (pitting corrosion);

- гальваническая (контактная) коррозия (galvanic corrosion);

- щелевая коррозия (crevice corrosion).

На алюминиевых изделиях с лакокрасочным покрытием, например, профилей с порошковым покрытием, может проявляться также нитевидная коррозия (filiform corrosion) [3, 4].

Такие виды коррозии как:

- коррозия под напряжением (stress corrosion);

- межкристаллитная коррозия (intercrystalline corrosion);

- подповерхностная коррозия (exfoliation corrosion)

являются более редкими. Они характерны для высокопрочных алюминиевых сплавов серий 2000 и 7000, а также сплавов серии 5000 с высоким содержанием магния, которые не рекомендуются к применению в строительстве [2-4].

Основные виды коррозии строительного алюминия

Общая коррозия

Общая коррозия, которую также называют сплошной коррозией [2], развивается в виде язвочек очень малого диаметра, порядка одного микрометра. В результате этого вида коррозии происходит более или менее одинаковое уменьшение толщины по всей поверхности алюминиевого изделия. Для алюминия этот тип коррозии характерен для сильнокислотных и щелочных условий, в которых естественная алюминиевая оксидная пленка имеет достаточно высокую растворимость.

Различные алюминиевые сплавы имеют различную стойкость к общей коррозии. Например, самые распространенные в строительстве алюминиевые сплавы, такие как 6060 и 6063 (АД31), которые содержат не более 0,10% меди, обладают достаточно высокой стойкостью к общей коррозии и в большинстве условий эксплуатации применяются без какого-либо защитного покрытия. Однако алюминиевые сплавы, содержащие более чем 0,5% меди, обычно имеют значительно более низкой сопротивление коррозии. Поэтому такие сплавы не должны применяться без защитных покрытий в среде с высоким содержанием хлоридов, например, вблизи дорог, для которых для борьбы с обледенением применяется соль или вблизи морского побережья [3].

Точечная коррозия

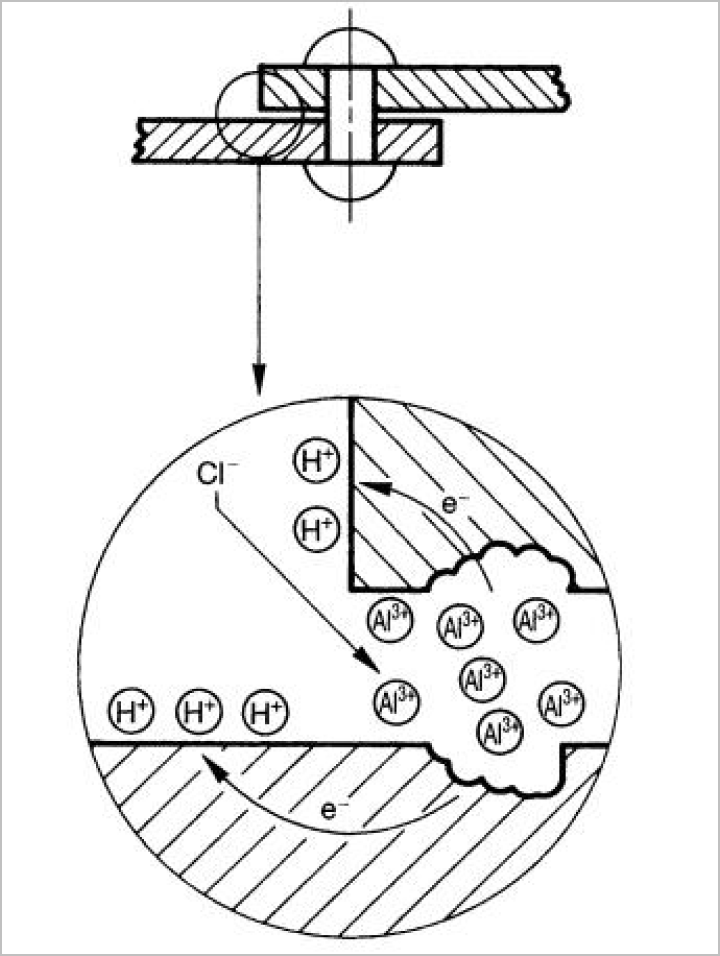

Точечную коррозию часто называют также язвенной коррозией. Точечная коррозия — это локальная форма коррозии, для которой характерно образование на поверхности алюминия отдельных ямок (язв) неправильной формы. Диаметр и глубина этих ямок зависит от нескольких факторов, таких как, химический состав алюминиевого сплава, вид коррозионной среды и условия эксплуатации.

Возникновение точечной коррозии

Точечная коррозия возникает только в присутствии электролита (воды или влаги). Алюминий склонен к точечной коррозии в среде с величиной рН около 8. Это включает практически все естественные среды, такие как пресная вода, морская вода и влажный воздух.

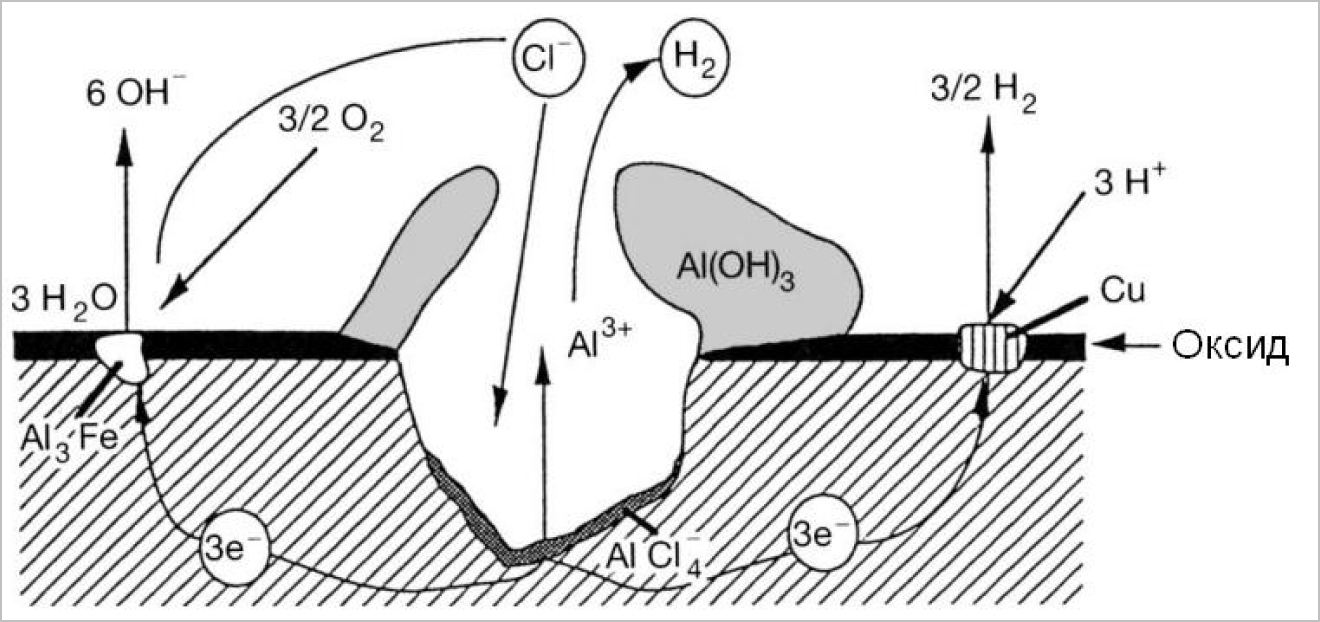

В отличие от других металлов, точечная коррозия алюминия всегда хорошо видна, так как при этом коррозионные ямки покрываются белыми объемными желеобразными «прыщиками» [3] из гидроксида алюминия Al(OH)3. Эти «прыщики» имеют значительно больший размер, чем коррозионные ямки, над которыми они находятся. На рисунке схематически показан сложный механизм точечной коррозии алюминия.

Точечная коррозия происходит, когда металл находится в постоянном или частом контакте с водной средой: водой, морской водой, дождевой водой и влажным воздухом. Опыт показывает, что если точечная коррозия возникает, то это всегда происходит в течение первых недель.

Давно известно, что точечная коррозия алюминия развивается в присутствии хлоридов. Хлоридные ионы проникают в естественную оксидную пленку и разрывают ее в слабых местах с образованием микротрещин [3].

Скорость точечной коррозии

Большинство зародившихся коррозионных ямок прекращают свой рост в течение нескольких дней. Продукты коррозии накапливаются над коррозионной ямкой и постепенно блокируют вход в нее. Это препятствует обмену ионов, особенно хлоридных, что объясняет, почему точечная коррозия обычно замедляется и даже останавливается.

В большинстве случаев глубина коррозионных ямок не превышает 0,4 мм [4]. Глубина коррозионной ямки увеличивается приблизительно пропорционально кубическому корню от времени. Это означает, например, что с увеличением толщины стенки алюминиевой трубы в два раза срок ее службы возрастает в 8 раз [4].

Именно поэтому согласно Еврокоду 9 (EN 1999-1-1) «толстые» алюминиевые профили из сплавов 6060 и 6063 толщиной 3 мм и более не требуют защиты от коррозии вплоть до условий промышленной морской атмосферы.

Предотвращение и ограничение точечной коррозии

Для предотвращения или ограничения точечной коррозии большое значение имеет правильный выбор алюминиевого сплава и защитного покрытия, как правило, порошкового или анодно-окисного.

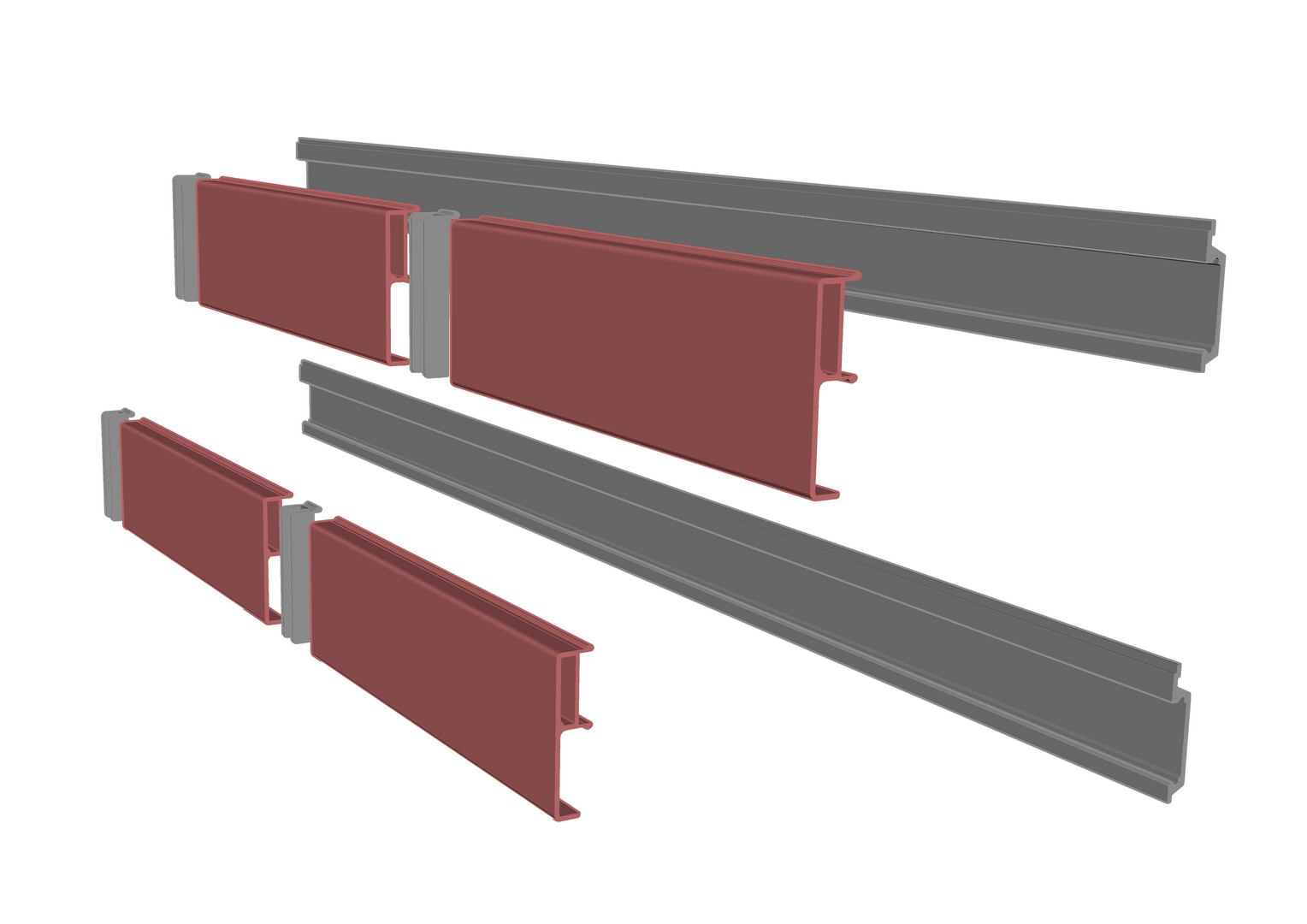

Важной мерой для предотвращения точечной коррозии является проектирование алюминиевых профилей и конструкций таким образом, чтобы обеспечивать им быстрый дренаж влаги и эффективное высушивание. В отсутствии влаги коррозия алюминия не происходит.

Контактная (гальваническая) коррозия

Условия для контактной (гальванической) коррозии

Контактная коррозия [2], которую чаще называют гальванической коррозией, возникает тогда, когда одновременно выполняются два условия:

- есть контакт двух различных металлов;

- есть электролитический «мостик» между этими металлами.

При оценке риска гальванической коррозии все металлы выстраивают по степени их «благородности». Менее благородный металл в контакте становится анодом и корродирует. Более благородный металл становится катодом и является защищенным от коррозии. Менее благородными металлами, чем алюминий являются только цинк и кадмий. Поэтому в большинстве комбинаций с другими металлами алюминий является менее благородным металлом.

Гальваническая коррозия часто является следствием неправильного проектирования конструкции. Она не возникает в сухом воздухе внутренних помещений. Нет большого риска гальванической коррозии в сельской местности. Однако риск гальванической коррозии всегда должен приниматься во внимание в средах с высоким содержанием хлоридов, например, в прибрежных районах морей. Медь, углеродистая сталь и даже нержавеющая сталь в таких условиях могут инициировать гальваническую коррозию.

Проблемы могут возникать также тогда, когда металлической комбинацией являются оцинкованная сталь и алюминий. Цинковое покрытие оцинкованной стали будет сначала предотвращать коррозионное воздействие на алюминий. Однако эта защита прекращается, когда стальная поверхность обнажается после того, как коррозия «съест» весь цинк.

Предотвращение гальванической коррозии

Риск гальванической коррозии не следует преувеличивать — этот тип коррозии никогда не случается в сухих внутренних помещениях, а его риск в сельской местности является минимальным.

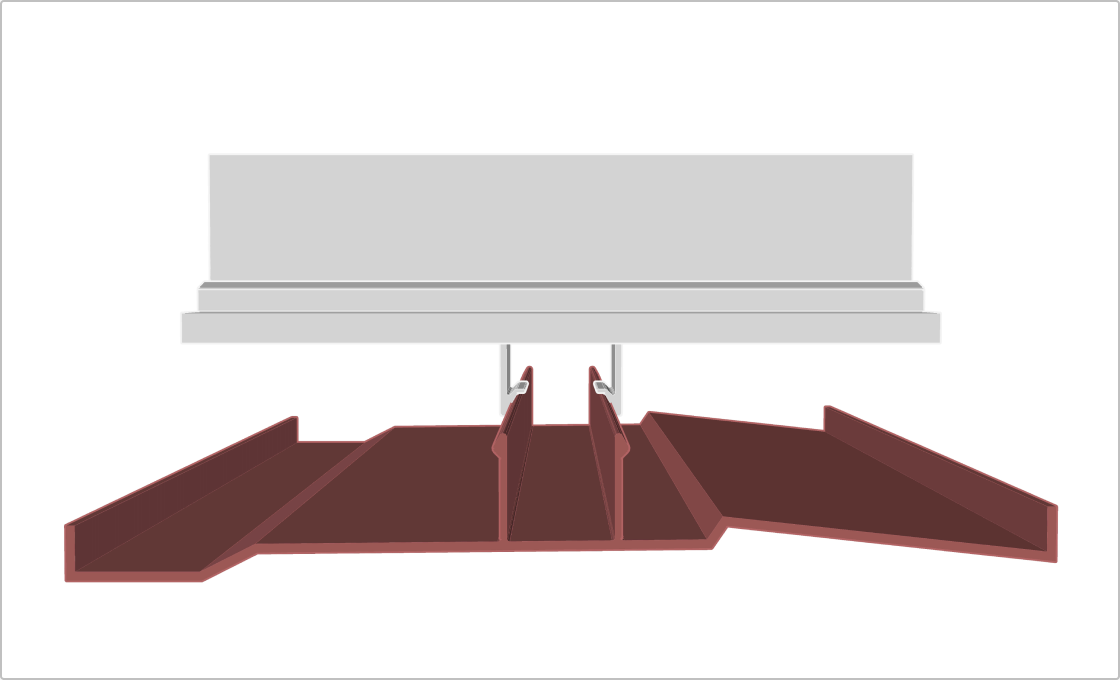

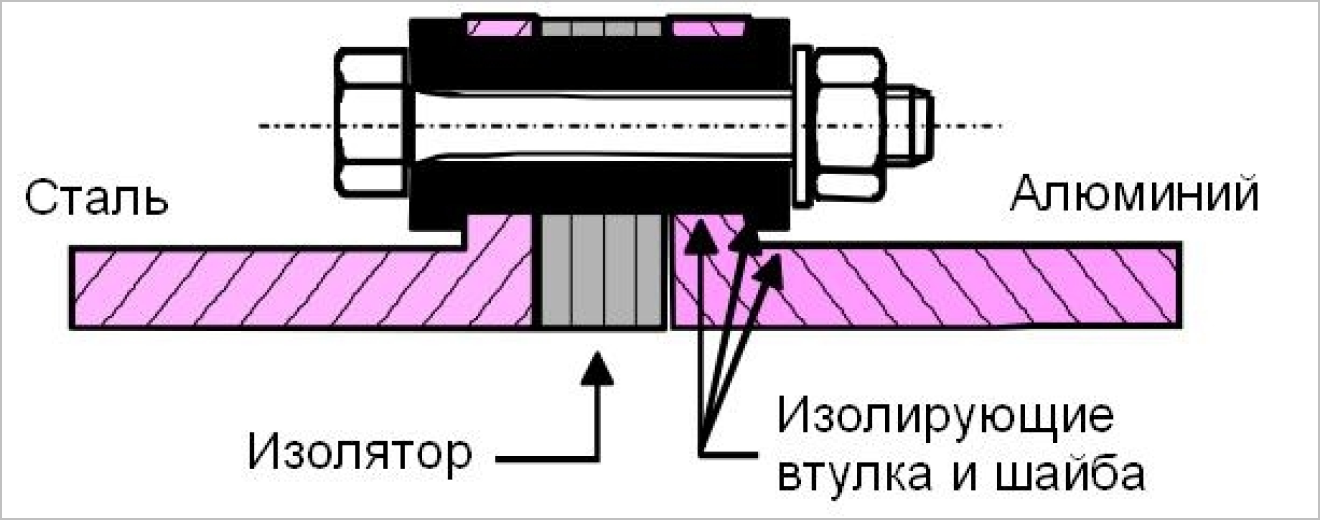

Когда различные металлы применяются в контакте друг с другом, гальванической коррозии можно избежать путем электрической изоляции их друг от друга. На рисунке показано такое решение для болтового соединения.

В больших конструкциях, где такая электрическая изоляция затруднена, применяют другие решения для предотвращения электрического мостика между двумя разнородными металлами. Примером такого решения является окрашивание поверхностей масляными и эмалевыми красками. Часто более эффективным является окрашивание катодной поверхности, то есть поверхности более благородного металла.

Щелевая коррозия

Щелевая коррозия — это локальная коррозия в различных узких углублениях между материалами (щелях):

Щелевая коррозия — это локальная коррозия в различных узких углублениях между материалами (щелях):

- заклепочных соединений;

- болтовых соединений;

- сварочных соединений;

- мест скопления различных отложений (песка, шлака, грязи).

При транспортировке и хранении алюминиевых профилей, упакованных в пачки, вода иногда собирается в щелях между поверхностями смежных профилей и вызывает поверхностную коррозию, так называемые, «водяные пятна».

Источником этой воды является дождь или конденсация влаги, которая за счет капиллярного механизма проникает между металлическими поверхностями. Конденсат может возникать, когда, например, холодные алюминиевые профили попадают в теплое помещение.

Иногда алюминиевые профили хранят на открытом воздухе, например, под брезентом. В этом случае перепад между дневной и ночной температурой также может вызывать конденсат на их поверхности.

Нитевидная коррозия

Нитевидная коррозия является характерной для окрашенного металла. Она имеет вид узких нитевидных ходов шириной около 0,1-0,5 мм и длиной несколько миллиметров между слоем краски и основой металла. Нитевидная коррозия всегда начинается на дефектах окраски, таких как царапины, а также на отрезанных кромках или высверленных отверстиях. Вред от нитевидной коррозии носит чисто декоративный характер.

Элементы окон и дверей из сплавов 6060 и 6063 с порошковым покрытием могут подвергаться нитевидной коррозии. Для предотвращения этого вида коррозии содержание меди в алюминиевом сплаве не должно превышать 0,1 % [4]. Известно, что химическое стравливание поверхностного слоя алюминия в количестве не менее 2 г/м2 перед хроматной подготовкой поверхности обеспечивает окрашенному алюминию высокую стойкость к нитевидной коррозии.

Другие типы коррозии

Коррозия под напряжением

Коррозия под напряжением, которая ведет к образованию трещин, является более редким типом коррозии. Этот тип коррозии случается в основном в высокопрочных сплавах, таких как сплавы серий 2000 (AlCu) и 7000 (AlZn), а также серии 5000 (AlMg) при содержании магния более 4 %. Это происходит, когда металл подвергается длительным растягивающим напряжениям в присутствии коррозионной среды. Этот тип коррозии обычно не возникает в алюминиевых сплавах AlMgSi серии 6000, в том числе, в популярных сплавах 6060 и 6063 [1].

Межкристаллитная коррозия

Межкристаллитной коррозии подвергаются границы зерен металла, а не сами зерна. Сплавы серии 6000, например, 6060 и 6063, обычно являются стойкими к межкристаллитной коррозии. Образование в профилях рекристаллизованной структуры (с большим размером зерен), а также высокое содержание кремния и меди может способствовать коррозии такого вида. Для предотвращения или минимизации рекристаллизации в алюминиевые сплавы добавляют марганец и хром.

Межкристаллитная коррозия особенно характерна для сплавов серии 7000. Здесь она связана с выделениями MgZn, которые являются очень анодными по сравнению с алюминием и поэтому подвергаются коррозии [4].

Подповерхностная коррозия

Подповерхностная коррозия является видом выборочной коррозии, которая распространяется под поверхностью металла по одной или нескольким плоскостям. Этот вид коррозии возникает в основном в прокатных изделиях из высокопрочных сплавов серий 2000, 5000 и 7000.

Коррозия алюминия в различных средах

Алюминий на открытом воздухе

Коррозия металлов на открытом воздухе зависит от времени, в течение которого поверхность металла находится во влажном состоянии и химического состава электролита на его поверхности. Длительностью влажности поверхности считают период времени, в течение которого поверхность является достаточно влажной для возникновения коррозии. Обычно это происходит при относительной влажности выше 80 % и в то же время при температуре выше нуля.

В нормальной сельской атмосфере и в атмосфере со средним содержанием сульфатов алюминий в своем естественном состоянии обладает достаточно высокой коррозионной стойкостью.

В атмосфере с высоким содержанием сульфатов могут возникать незначительная точечная коррозия. Однако в этих условиях стойкость алюминия к коррозии значительно выше, чем у углеродистой стали или у оцинкованной стали.

Присутствие в окружающем воздухе солей (особенно хлоридов) снижает стойкость алюминия к коррозии, но в меньше степени, чем у других конструкционных материалов [3].

Алюминий в почве

Почва не является однородным материалом. Химический состав минеральных веществ, содержание влаги, величина рН, присутствие органических материалов и электрическая проводимость могут изменяться в широких пределах от места к месту. Эти различия делают трудными предсказания от коррозионной стойкости металлов в почве. Кроме того, на коррозионную стойкость металлов в почве могут влиять и другие факторы, например, блуждающие токи.

При применении алюминия в почве применяют специальные защитные покрытия, например, битумные.

Алюминий в воде

Коррозия металлов в воде зависит от химического состава воды. На коррозионную стойкость алюминия в воде наибольшее влияние оказывают присутствие в воде хлоридов и тяжелых металлов.

В натуральной пресной воде и питьевой воде алюминий может подвергаться точечной коррозии. Однако при регулярной сушке и чистке риск коррозионного повреждения в этих условиях является минимальным. Домашние алюминиевые кастрюли, сковородки и другая кухонная утварь в еще недавние времена применялась десятилетиями без каких-либо признаков коррозии.

В морской воде особенно высокую коррозионную стойкость проявляют сплавы серии 5000 (AlMg) с содержанием магния свыше 2,5%, а также, в меньшей степени, сплавы серии 6000 (AlMgSi).

Алюминиевые сплавы с высоким содержанием меди, например, известные «дюрали», обычно не применяют для условий работы в воде. Когда работа этих сплавов в таких условиях неизбежна, их необходимо обеспечить надежной коррозионной защитой, например, сплошным окрашиванием.

Алюминий и щелочные строительные материалы

Брызги мокрых щелочных строительных материалов, например, раствора или бетона, оставляют поверхностные, но довольно видимые пятна на поверхности алюминия. Поскольку эти пятна почти невозможно удалить, видимые алюминиевые поверхности необходимо защищать во время работ на строительной площадке.

Алюминий, который залит в бетон, будет реагировать аналогичным образом. Это повышает адгезию между материалами. Когда бетон «схватится», то коррозионное воздействие бетона на алюминий обычно прекращается. Однако, если между алюминием и бетоном проникает влага, то коррозия будет продолжаться. Увеличение объема продуктов коррозии может вызывать образование трещин в бетоне.

Этот тип коррозии можно эффективно предотвратить путем нанесения на алюминий битумного покрытия или краски, которая выдерживает щелочные среды. Так как оксидный слой является нестабильным в сильнощелочных условиях, то анодирование алюминия здесь не поможет.

Во внутренних сухих условиях после того, как бетон полностью схватился, алюминий уже не требует никакой коррозионной защиты.

Алюминий и химические реактивы

Благодаря защитным свойствам естественного оксидного слоя алюминий показывает хорошую стойкость к воздействию многих химических веществ. Однако низкие или высокие величины рН (меньше 4 и больше 9) приводят к растворению оксидной пленки и, следовательно, быстрой коррозии алюминия. Поэтому неорганические кислоты и концентрированные щелочные растворы являются для алюминия очень коррозионными.

Исключениями являются концентрированная азотная кислота и растворы аммиака. Они практически не реагируют с алюминием.

В умеренных щелочных водных растворах коррозии можно избежать путем применения силикатов в качестве ингибиторов. Такого типа ингибиторы обычно входят в состав средств для мытья посуды.

Большинство неорганических солей не являются для алюминия особенно коррозийными. Здесь исключениями являются соли тяжелых металлов.

Алюминий имеет очень хорошую стойкость к большинству органических соединений. Алюминиевое оборудование применяется при производстве и хранении многих органических веществ.

Алюминий и грязь

Скопления грязи на металлической поверхности могут в определенной степени снижать ее стойкость к коррозии. Особенно это относится к поверхности, которая очень часто находится во влажном состоянии в течение длительного времени. Поэтому в зависимости от степени загрязненности такие загрязняющиеся поверхности нужно чистить и мыть раз или два в год.